Construction Specialties France était invité par l’AGREPI Île-de-France pour animer une conférence sur le thème de “L’ÉVACUATION DU SOUFFLE D’EXPLOSION ET DÉSENFUMAGE”

Divisée en trois parties, la conférence animée par Ralph Huguenin, Chef Produit Façade Extérieure chez Construction Specialties France portait sur le thème des explosions de poussières, présentait les solutions préventives proposées aux sites industriels sensibles (zones ATEX, sites Seveso) et a introduit une solution innovante et autonome de désenfumage pour le secteur industriel.

Pour aborder le sujet des explosions de poussières, Ralph Huguenin démontre avec la vidéo de l’effondrement d’un silo de maïs en Indiana que ce phénomène est encore trop peu connu des personnes dont la sécurité n’est pas le métier.

Lors du visionnage, les membres de l’AGREPI sont appelés à observer le comportement du caméra-man lors de l’effondrement du silo. La stupéfaction au moment où les poussières se dispersent et s’embrasent est si perceptible qu’il démontre à lui seul la méconnaissance qui enrobe les explosions de poussières, plus encore lorsque les poussières s’embrasent à l’air libre.

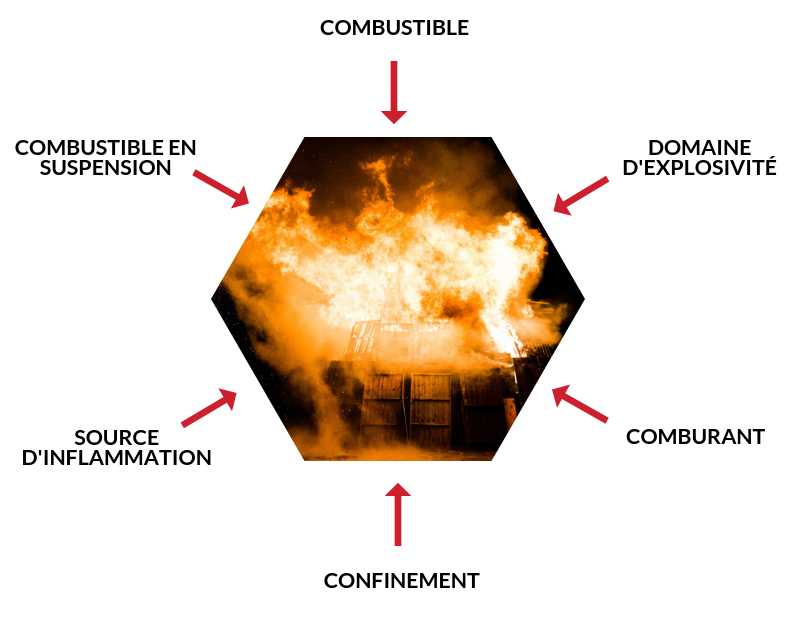

Comme l’explique Ralph Huguenin, lors d’une explosion de poussières les trois caractéristiques du triangle de feu sont présentes : combustible, comburant ainsi qu’une source d’inflammation. Cependant, d’autres éléments intrinsèques à ce phénomène doivent être satisfaits afin que l’explosion se produise tel qu’une granulométrie propice à la formation d’un nuage et une concentration suffisante des particules dans un espace confiné.

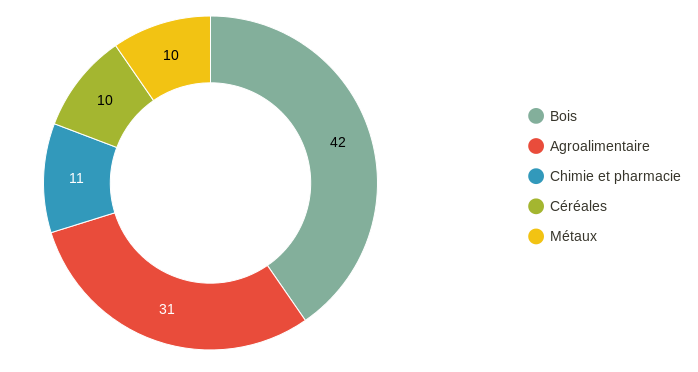

En 2010, dans le cadre d’une étude sur la sécurité et l’hygiène au travail, l’INRS a recensé et analysé les accidents liés aux explosions de poussières sur le territoire français. Il y apparaissait que 70% des explosions de poussières étaient issues de la filière bois et de la filière agroalimentaire. Sur la période étudiée, 42% des explosions de poussières ont touchées le secteur bois.

Ralph Huguenin explique cette forte concentration d’explosions par le fait que toutes les activités listées transforment une matière brute, en l’occurrence le bois, et génèrent toutes de la poussière. Il précise pour le secteur agroalimentaire que la majorité des exploitations recensées transforment des grains en une mouture plus fine (du blé à la farine) ou travaillent des aliments déjà à l’état pulvérulent (le sucre).

Répartition des explosions selon les secteurs d’activité

Outre les secteurs qui travaillent directement avec des poussières potentiellement combustibles (d’origines organiques, à l’inverse inorganiques ou encore métalliques), le conférencier ajoute que la majorité des sites industriels présentent eux aussi un risque explosif au titre des explosions secondaires.

Nichées dans les faux-plafonds ou dans les recoins lorsque les besoins en unités d’aspiration fixes sont sous-évalués, les poussières accumulées augmentent le risque d’explosions secondaires. Si une explosion survient à la suite de la défaillance d’un équipement, la poussière en dormance est alors remuée et forme un nuage pulvérulent prêt à s’embraser à son tour.

Ce phénomène est souvent plus destructeur comme l’illustre la vidéo de reconstitution en 3D de l’explosion de l’usine Sugar Impérial, survenue en 2008 aux Etats-Unis. L’organisation du site et les dysfonctionnements qui ont conduit à l’explosion initiale sont ici observés, tout comme les nombreuses explosions en chaîne qui ont conduit à la destruction quasi totale du site. Ralph Huguenin conclut cette vidéo et précise que les sites industriels sont particulièrement vulnérables faces aux explosions secondaires et que de nombreuses conséquences en découlent, tant sur le plan humain, environnemental, qu’architectural.

Des solutions de construction permettent de prévenir ces conséquences. Mis en œuvre sur les bâtiments, les évents d’explosion, les évents Explovent® ou les murs fusibles sont des dispositifs destinés à évacuer le souffle de l’explosion avant qu’il n’engendre de dégâts.

Les murs fusibles ou les évents déchirables sont des systèmes qui ne peuvent pas être testés ou vérifiés de façon non destructive. La seule façon de savoir s’ils sont correctement installés ou étudiés aux besoins de la structure est d’attendre une explosion. Ces solutions d’évacuation de la surpression cèdent face à l’augmentation de la pression interne et relâchent ainsi l’accumulation d’air chaud au moment critique de l’explosion. Toutefois, le caractère projectile qui résulte de la démolition reste dangereux pour l’homme. De plus, toutes ces solutions nécessitent des travaux de reconstruction, de remplacement et engendrent une perte d’exploitation.

Par le biais de cette conférence, la solution Explovent® est également présentée. Ces évents anti-déflagration, développés par Construction Specialties en collaboration avec le CanMetÉNERGIE, sécurisent et assurent une maîtrise maximale de la gestion du risque industriel grâce à une conception basée sur les principes du référentiel NFPA68 et les nombreuses conformités aux normes les plus rigoureuses. (ATEX, CE, FM Approuved).

Plébiscités par de nombreux responsables HSE, le dispositif breveté Explovent® est le seul système qui peut être réutilisé sans opération de maintenance et qui se teste à tout moment sur le site. La sécurité du bâtiment peut ainsi être contrôlée à tout moment grâce aux essais non destructifs prévus par le système.

Outre les explosions, les incendies sont aussi à l’origine d’accidents industriels majeurs. Et pour cette raison, ce sujet phare de la gestion du risque a été abordée lors de la dernière partie de cette conférence. Introduit par des chiffres clés tels que l’espérance de vie dans une atmosphère enfumée ou le nombre d’incendies recensés par minutes en France, le conférencier rappelle que pour interpeller une cible et être un acteur écouté de la prévention, ces chiffres fort sont un levier qu’il convient de diffuser et de répéter.

Sur l’aspect de la construction et toujours dans l’axe de la prévention à destination des sites industriels, il préconise l’utilisation de systèmes de sécurité destinés à désenfumer les locaux afin de combattre le fléau que représente les fumées toxiques. Après un focus sur les fondamentaux des DENFC, il a souhaité introduire un nouveau système innovant destiné à désenfumer les sites industriels et les sites de stockage : APC Dayliter®. Une référence déjà approuvée et installée aux Etats-Unis (UL-793) pour laquelle la norme 12101-2 est en cours de finalisation.

Conçu sur le principe inéluctable qu’un incendie occasionne toujours de la chaleur, le dôme breveté de ce DENFC se consume automatiquement et systématiquement dès qu’il est soumis à une température supérieure à 82°C. A cette température, la membrane change progressivement d’état et dès que la température des fumées atteint 104°C la costière est totalement dégagée du dôme afin de libérer les fumées et la chaleur.